有句老话叫做居安思危、可无备御。春秋·左丘明《左传·襄公十一年》曰:“居安思危,思则有备,有备无患,敢以此规。”说的是,处于安定要想到危险,则有备无患。当危机来临时,则要枕戈待旦,随时准备战斗。

晚清时因为危机来临,才有了公车上书、变法图强;才有了驱除鞑虏、振兴中华。当日寇侵我河山,就有了义勇军进行曲,中华民族万众一心,被迫发出了最后的吼声 …… 而正是一味歌颂康乾盛世,才走向傲视一切、闭关锁国的亡国之路。

历史是一面镜子!历史的经验告诉我们,任何时候都要有危机意识,而不能处于歌舞升平、忘乎所以的懈怠之中。

目前有两件事情让国人顿然清醒:一件是美国的科技围剿,让我们陷入产业发展危局;一件是李克强总理说出我们还有6亿人每月收入只有1000元,低保、失业保障、特困救助等人员大概一年6000万人左右。

原来我们并没有那么富裕,没有那么强大!我们的国家仍然处在社会主义初级阶段,跟发达国家的差距还很大。我们仍然要遵循社会主义初级阶段的基本路线-邓公说“一百年不能变”,踏踏实实地按照三步走战略走向现代化,即本世纪中叶达到中等国家而非发达国家水平。我们切不可急功近利、盲动冒进。

面对美国的科技围剿,如何战略布局,进行反围剿,首先要搞清家底,我们究竟拥有什么资源,短板在哪里,做到知己知彼。

这里列出(但不限于此)我们的科技短板,看看跟发达国家的差距,看看如何“有的放矢”,付出多大的努力才能够赶上去。

1 科技短板几乎在各个产业领域都不同程度存在

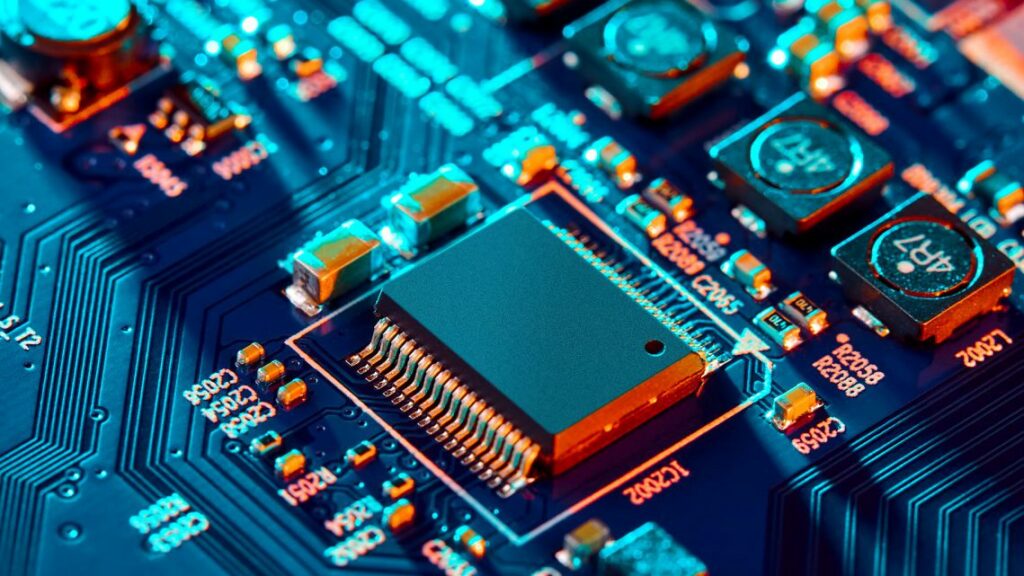

当特朗普政府对华为签署绝杀令后,我们猛然发现,整个半导体行业之“芯”基本掌握在西方手中,而手握杀手锏的是美国。

根据美国禁令,连世界最大的芯片制造厂、华为最大的芯片供应商-台积电也望而却步,不敢再跟华为有所瓜葛。这不禁令人心惊:领先世界的华为5G技术,竟然被人掐住了七寸!

核心、关键技术受制于人,成为产业升级的瓶颈。例如,大飞机制造的发动机全部要靠进口,液压、传动和控制技术等关键零部件也是薄弱环节,多以模仿、仿制为主;自主品牌的汽车产能在迅速扩大,但汽车发动机、变速箱基本依赖外国进口。

一般认为,没有自主创新的、完整的飞机和汽车制造业,就谈不上制造业强国。

由于缺乏自主创新技术的支撑,在世界打得响的中国品牌寥寥无几。在品牌咨询公司Interbrand公布的2015年“全球最佳品牌百强”排行榜中,只有华为(第88名)和联想(第100名)两个中国品牌;而美国拥有超过50%的品牌,前20位中的8个科技公司大部分来自美国,同时上榜的美国企业品牌有将近20家企业属于非制造类企业,如谷歌、埃森哲、JP.Morgen、万事达、迪斯尼、发现频道等,体现了软实力的强大带来的巨大财富。这归根结底还是中国制造的硬软实力都不强。

我们要突破美国的围剿,要在反围剿中获胜,首先要重新审视我们的科技实力,找出包括半导体行业在内,还有哪些领域的“七寸”被掐在别人(何人)之手,而后集中力量、真抓实干,一一补齐短板。

实际上,作为世界制造业工厂,中国在构成整个工业基础能力的基础材料、基础零部件(元器件)、基础工艺和产业技术基础这些基础环节上的缺失,造成我国制造业的关键技术、关键材料、关键零部件长期依赖进口,导致整个制造业的提升受到制约。而一旦被人“掐住脖子”,就将陷入危机,就像华为、中兴一样。

2 引以自豪的“新四大发明”除高铁外没啥创新

我们引以自豪的“新四大发明”中,支付宝、共享单车和网购基本上是目前的国际通用技术,跟别人相比,并非独树一帜的高科技;唯有其中的高铁技术含量较高,国产化率也较高,已成为享誉世界的“国家名片”。据官方媒体报道,高铁核心零部件国产化率大约80%,包括列车运行控制系统的关键技术、核心软件、成套列控装备全部实现国产化。

但是,《经济参考报》记者在调研中也发现,整体技术、集成体系“领跑”的中国高铁,在关键装备、尖端技术、特殊材料上还存在“短腿”。高铁的核心零部件仍然依靠欧洲提供,其中的制动系统国产化最低,目前仍主要由德国企业克诺尔供货。

除制动系统外,还有IGBT技术、气门、轴承、轮子、受电弓、受电弓上的炭滑板等,都掌握在别人手中。而这些依赖进口的零部件又都属于易损件或易耗品,如果某个掌握关键部件的国家断供这些部件,高铁马上就面临囧境。

我们的列车很先进,但走进先进的生产车间,看到生产这些列车的许多机床、设备标签上,赫然注明的“出生地”多是一些西方国家。除了大型精密数控机床外,许多列车必须用到的关键“小零件”也十分依赖进口。相关研发制造团队专家反映,高铁列车部分轴承、车轮、齿轮传动系统、转向架等构件,以及某些芯片等核心零部件还需要靠进口;还有如特种绝缘纸、合成封套、液压泵、马达和液压控制阀等部件,也是“洋货”在品质或者可靠性上具有优势。

相关专家介绍,以高铁列车某个核心部件为例,国货生产成本太高、产量太低、可靠性不确定、性能指标徘徊,而进口货价格只有国货的约1/40,供应充足、性能稳定、更新换代很快。

3 援外的防疫用品关键技术握在别人手中

疫情之下,我们引以自豪的医疗防护用品,只有组装加工的优势,关键技术也在别人手中。以呼吸机为例:

在新冠疫情下成为紧缺商品的呼吸机,原本全球一半的制造商在欧洲,美国生产能力也不亚于中国。其中瑞士的哈美顿在全球呼吸机市场拥有最大的占有率,达到25%;德国德尔格、瑞典Getinge集团的市场比例也很高。而中国呼吸机生产企业21家,其中8家取得了欧盟强制性CE认证,周产能约2200台,约占全球产能的20%。因为此次疫情发展迅猛,欧美全部沦陷且成重灾区,措手不及,生产能力跟不上-即使跟得上也很难满足突发的巨量需求。相反,中国一方面疫情形势逆转,对于呼吸机的需求大大降低;另一方面企业加足马力拼命生产,在呼吸机的供应上突显优势,一跃成为目前国际市场第一大供货方。

中国的问题是,呼吸机的核心零部件掌控在欧美手中。国内的呼吸机制造商基本都位于中游水平,涡轮压缩机、传感器、芯片等核心部件大多依靠从瑞士的micronel、美国的霍尼韦尔、日本的SMC等公司进口。而在有创呼吸机中,以ECMO中的核心部件膜肺的原材料PMP为例,全球仅有美国3M公司旗下的Membrana公司有供货能力。

所以,在呼吸机领域,中国只具有暂时的供货优势,而这种情况只是在紧急状态下出现的、短期的现象。一旦欧美缓过气来,这种暂时性优势将不复存在。

4 医疗器械与发达国家的技术水平有明显差距

无论从中国医疗器械产业占全球的比例,或是医疗器械的技术水平,与世界先进水平的差距是明显的。

中国各大医院使用的医疗设备,中高端产品都是从欧美进口的。虽然中国有2000余家获得出口认证的企业,门类比较齐全,但大多数企业缺乏核心技术,缺乏自己的品牌。中国医药保健品进出口商会公布的《2014年上半年中国医疗器械贸易报告》显示,出口额达到上亿美元的产品,依然集中在按摩器具、医用导管、药棉等一次性耗材和中低端诊断治疗器械上;而高端医疗设备对发达国家进口产品的依赖较为严重。

中国发表的《蓝皮书》显示,国内中高端医疗器械进口额约占全部市场的40%,约80%的CT市场、90%的超声波仪器市场、85%的检验仪器市场、90%的磁共振设备市场、90%的心电图机市场、80%的中高档监视仪市场、90%的高档生理记录仪市场以及60%的睡眠图仪市场,均被外国品牌所占据。

据《企业观察报》报道,被简称为“GPS”的通用(GE)、飞利浦(Philips)、西门子(Siemens)三家公司,长期把控着中国70%的高端医疗设备市场。

因为进口医疗设备价格高昂,造成国内医院检查费用居高不下。

5 国内理工科大学基本教学软件受制于人

我们的科技落后源于理工教育落后,而目前国内理工科大学教学软件也受制于人。

6月5日,美国商务部将中国一批大学列入出口管理实体清单,除著名的国防七子之外,还有湖南大学、西安交通大学、电子科技大学、四川大学、广东工业大学和南昌大学。随之,这些大学因来自美国的教学软件无法激活而大受影响。

最近,哈工大和哈工程两所高校向媒体反应,校方统一购买的美国商业数学软件MATLAB被取消激活即将失效。据哈工大老师在社交媒体上发布的截图,MATLAB开发公司美国MathWorks给出的理由是:根据美国政府最新的进出口管制名单,公司将无法提供相关服务。

哈工大使用的MATLAB是MathWorks公司研发的高级技术计算语言和交互式环境集成软件,被广泛运用于算法开发、数据可视化、数据分析、仿真建模以及数值计算,也就是我们俗称的工业软件。由于MATAB的可扩展性非常强大,每个附加工具箱都是实现特定功能的函数集,因此能实现跨多个领域的设计应用。

就目前而言,MATLAB可兼容的行业有汽车、ICT、电子和工业自动化、航工航天等,其主要设计和开发的产品包括汽车系统、航天飞行控制和航天电子、工业机械及医疗设备。最新数据显示:MATLAB在全球拥有超过400万用户和50万名应用程序贡献者,其中包括全球6500所工科类高校。

6 最致命也是最大的短板为工业软件

国内最大的短板是工业软件。信息化工业制造是一个被无数人忽视的精尖产业、一个迈向高端制造强国的刚需产业、一个中国最受制于人甚至曾大规模溃败的产业,而且是自改革开放以来唯一不断落后于欧美同行的产业。

跟MATLAB教学软件相关,作为高端制造皇冠上必不可少的明珠,中国工业软件常年受制于人甚至险些全军覆没,堪称Made in China最大之断板。之所以说是“断板”,是因为它基本依赖于发达国家,不仅仅是短缺问题。现在,当所有人都在为国产半导体的落后而痛心疾首时,殊不知国产工业软件所面临的局面更难堪。

工业软件对现代化制造业的重要性,丝毫不亚于半导体,而且因为其应用更为普遍,涉及几乎所有工业门类,关乎工业产业的系统性问题。其中的国防军工和工业控制领域的工业软件,更关乎国家安全。有分析指出,该断板所带来的系统化风险将趋于无限大,实现工业软件的自主化已迫在眉睫。

进入21世纪,没有工业软件就没有现代化制造业。截止2018年9月,中国企业对数字化研发设计工具的使用率与关键工序数控化的比例分别达到了67.8%和48.5%。其涵盖范围涉及服装、鞋帽、手机、模具、电脑、汽车、数控机床、客机、战斗机、火箭、发动机、半导体等各个领域,等同于覆盖了下中上所有产业链梯度。

但其中的欧美工业软件公司几乎垄断了我国工业软件市场,如大规模集成电路高水平的设计和生产工艺都源自于欧美国家。

我们没有微软那样的软件巨头,更没有像洛克希德马丁公司那样的既是美国防务巨头、又是世界上最大的软件公司:它旗下的每一件产品,如F35、F22、C2运输机等都是以亿行为计量单位的代码;我们也没有德国SAP(System Applications and Products)这样的全球最大的企业管理和协同化商务解决方案供应商,SAP的6万多名员工遍布全球130个国家,拥有覆盖全球11500家企业的合作伙伴网络,是全球第二大云公司、全球第三大独立软件供应商:据统计,超过80%的世界500强企业都在使用SAP的软件产品;即使法国,也有最大的工业软件供应商达索。2018年达索系统以336亿美元的市值,成为世界主要工业软件供应商。该公司旗下的协同技术软件ENOVIA和基于三维技术软件CATIA的计算机图形辅助三维交互式应用CATIA,已在全球范围内构建出一套属于自己的生态圈,像本田、丰田、奔驰、宝马等知名工业企业都是达索系统的客户。

相关数据显示,中国设计类核心工业软件的CAD市场上,以法国达索、德国西门子、美国TC为首的欧美公司占有率高达90%以上,而国内工业软件厂商如中望等企业的占有率不到10%;在仿真软件CAE市场领域,欧美公司的占有率更是高达95%以上;在以MES为代表的工业生产领域,德国SAP和美国OPACEL公司的工业软件占据了90%的高端市场,利润分食率高达95%。

从工业软件市场占比看,据工信部《软件和信息技术服务业统计报告》显示,2018年我国工业软件营收为1477亿人民币,占工业企业类102.2万亿总营收的0.14%。这与动辄近万亿的半导体产业形成了鲜明对比。而2017年德国SAP公司的营收却高达1800亿元人民币。说句不太中听的话,在工业领域软件,一家德国公司就能吊打我们。

据业内权威专家估计,中国国产工业软件至少落后欧美同行30年。

7 制造业发展的突出短板还有新材料

国内制造业发展的突出短板还有新材料,中国的现代制造业还要“等米下锅”。

发展犹如战场,所谓“兵马未动,粮草先行”,产业升级则须材料先行。新材料是现代制造业的基础,其研发水平及产业化规模是衡量一个国家科技、经济实力的重要标志。

虽然中国新材料产业规模超过3万亿元(2017年数据),但是存在低水平重复建设现象,自主创新能力不足,共性技术研发与支撑能力不强,高端产品自给率不高,与发达国家相比有很大差距。

相关部委对130多种关键材料的调研显示,有32%处于空白,52%依赖进口,70%以上智能终端处理器及绝大多数存储芯片依赖进口。西方国家对中国实施的“卡脖子”项目中,一多半属于新材料领域。

中国许多材料的制造装备是世界先进的,但是却生产不出先进的材料。例如:工程机械行业龙头企业徐工集团,其制造高吨位起重装备的伸缩臂筒用钢板仍然需要进口;南高齿的高强齿轮钢仍需进口;目前在研的大飞机、发动机、舰船等都面临核心部件急需突破材料及其制造工艺问题。

8 工业制造与发达国家中的差距包括制造工艺

中国工业制造与发达国家中的差距还包括制造工艺。制造工艺不过关,使得有些关键零部件制造的精度或材料特性达不到设计要求。

以航空发动机为例,仿制国外发动机,样机摆在面前,分解、测绘、再设计,但制造不过关,性能总达不到要求。中航总林左鸣在一次电视节目中谈到,我们自己设计的一种直升机,壳体要到意大利去造,自己干不出来。这与我们长期以来重设计、轻工艺分不开。

制造工艺跟工匠精神密不可分,中国制造的品牌要靠工匠精神的塑造。

我们现在重新提倡工匠精神,需要有成千上万经过培训的技术工人。这些技术工人不仅要懂技术,还要熟练掌握制造工艺,要有认真负责、一丝不苟、精益求精的精神。

现在不乏一些浮躁企业,为了短期效益,急功近利,舍不得花钱培训技术工人,也舍不得花时间让工人精心制作,而是长期使用临时工、合同工、农民工、轮换工,这些为了短期赚钱的工人钱多多干、钱少少干、无钱不干,也就很难有责任心,也无心学技术,好干就干,不好干就走人。由此出现大量粗制滥造的产品。

凡此等等,不一而足。我们的科技教育兴国、强国之路,可谓“路漫漫之修远兮,吾将上下而求索”。